Od plechu k 3D tisku – sevopřestavník

Se stavbou každého kolejiště přichází mnoho otázek na jednotlivá technická řešení. Jedním, pro mě nejtěžším, bylo vytvoření poměrně levného a jednoduchého přestavníku, který by však plnil stejné funkce dražších a komplikovanějších typů.

Se stavbou každého kolejiště přichází mnoho otázek na jednotlivá technická řešení. Jedním, pro mě nejtěžším, bylo vytvoření poměrně levného a jednoduchého přestavníku, který by však plnil stejné funkce dražších a komplikovanějších typů.

Na internetu lze najít minimálně dvě až tři osvědčená řešení, jenž využívají klasických modelářských serv, které známe např. z leteckého modelářství. Někteří se dokonce vydávají, z mého pohledu, tak trochu do minulosti, když dnes tvoří nové, elektromagnetické přestavníky. Vyznačují se sice svojí robustností, ale co do chodu a kultivovanosti přehození výměny, tak jak to známe z reality, se nemůžou servomotorům rovnat. Vždycky mě na starém kolejišti rozčiloval klapavý zvuk. Mnohdy i rány, které vydávaly staré výhybky.

Kvůli všem těmto důvodům jsem se tedy rozhodl vytvořit přestavník vlastní. Věděl jsem, že to nebude jednoduché, ale pokud se to podaří, budu mít dostatečnou zásobu kvalitní techniky na ovládání bezpočtu výhybek. V začátcích jsme se nechal velmi inspirovat mimojiné těmito přestavníky:

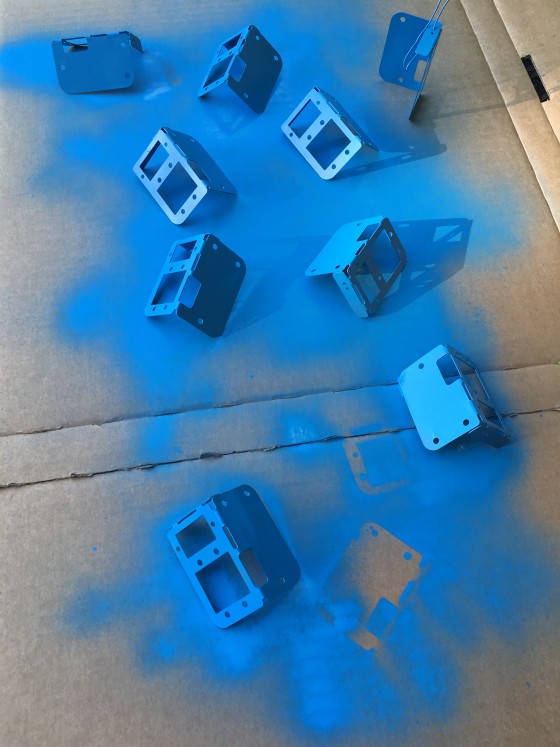

Oba mají své přednosti i nevýhody, ale stálo to nebylo ono. Chybělo zpětné hlášení a přepínání polarity srdcovky bylo nevyhnutelné. Začal jsem tedy s plechovou verzí. V té době se to zdálo jako nejjednodušší a nejrychlejší řešení. Z kusu obyčejného ocelového plechu tloušťky půl milimetru, jsem nechal vypálit testovací sérii 15 kusů.

Na prvních dvou fotkách úplně první návrh plechu, který byl následně zmenšen do “modré verze”.

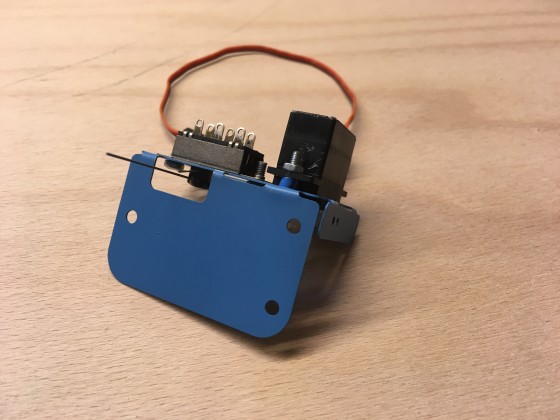

Základem celého přestavníku tedy byl plechový výpalek. Malé sevo, a robustní dvoupolóvý přepínač, který sloužil jako pevné vedení struny a zároveň může obstarávat funkci jak přepínače pólů napájení srdcovky, tak zpětného hlášení na ovládácí pult. Bylo to vlastně naprosto shodné řešení, které jsem nalez na stránkách moduly brno viz výše. Vše celkem dobře fungovalo. Kompletace přestavníku vyžadovala sice dávku trpělivosti, ale výsledek se mi zamlouval. Vše se zdálo být až příliš jednoduché, dokud nedošlo na testovací zástavbu do kolejiště. Naohýbaný plech, který nese pouze dvě vcelku malé součástky, zabírá naspodku kolejiště příliš mnoho místa. Při instalaci na zhlaví vratné smyčky, kde se vedle sebe tísní čtyři výhybky, jsem nebyl schopen plechová monstra poskládat. Nápad výtečný, akorát dle mého nepříliš úsporný. Přesto mnohokrát děkuji autorovi z Moduly Brno za sdílení svého dobrého nápadu prostřednitvím článku.

Po několikaměsíční pauze vysvitla nová naděje. Josef Průša se na trh chystal s novou verzí, jeho již proslavené, 3D tiskárny Mark3. S touto “hračkou” se otevírá modelářům, ale i všem ostatním kutilům, úplně nový svět. Stačí si v podstatě vymodelovat v nějakém CADu požadovanou věc a za pár minut, případně hodin, ji můžete mít na svém stole, nebo rovnou na kolejišti. Tiskárnu jsme pořídili domů a začla úplně nová epocha tvůrčí zábavy.

Nová naděje na servopřestavník tedy spočívala v naprosto minimalistickém rámečku, který ponese opět servo s přepínačem. Idea tedy zůstává stejná – servo hýbe s prepínačem, ve kterém je vetknutá tenká struna, jenž tahá za příslušnou výměnu na povrchu kolejiště. Jednoduché, leč účinné.

Výhodou 3D tisku kromě rychlosti je také cena. Jedno kilo filamentu (plastového drátu, který tiskárna přetavuje ve váš výrobek) stojí srovnatelně s vypálením 10ks plechů. Asi si dovedete představit, jaké množství nejrůznějších věcí jde vyrobit z jednoho kila plastu. Se šuplerou v ruce jsem tedy začal modelovat.

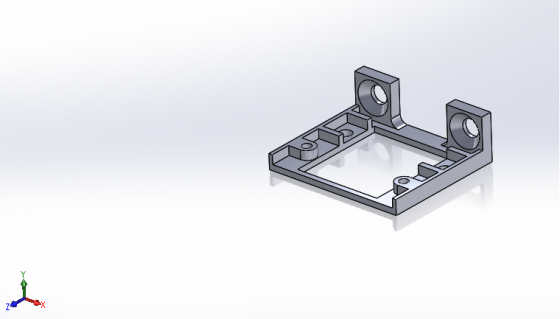

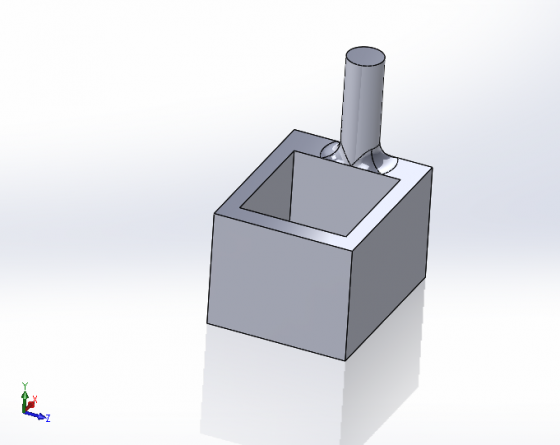

Po několika testech jsem dospěl k (zatím) finálnímu designu.

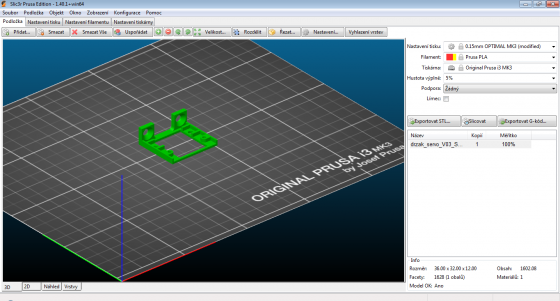

Po modelování následuje generování tzv. gcodu v programu Slicer. Ten převede model na řadu instrukcí pro tiskárnu, která daný výrobek vytiskne. Potom se tyto instrukce odešlou do tiskárny a již stačí jen počkat na svůj výtvor. Pár fotek z procesu tisku:

Tato verze rámečku se vytiskal za 24 minut. To se s nějakým řezáním a ohýbáním, natož lakováním plechu, vůbec nedá srovnat. Navíc, pokud udělám chybu v modelu, mohu si do několika minut vytisknout další verzi. Po ověření a zfinalizování konstrukce lze tisknout samozřejmě i více rámečků najednou. Zatím to podle Sliceru vypadá, že na deset rámečků potřebuje tiskárna okolo tří hodin.

Během prvnotních testů se ukázalo, že přestavník bude potřebovat ještě jednu drobnou úpravu – a totiž úpravu přepínače. Jeho robustní konstrukce a vcelku velká síla potřebná k přepnutí, dost ovlivňovala plynulost chodu serva. V extrémních případech se přestavník projevoval téměř jako elektormagnetický. Servo tlačilo na přepínač, který se ne a ne přepnout. Když síla dostatečně narostla, přecvakl, ale s ním takto rychle přeskočila i výhybka. Přesně tomuto jevu jsem se od začátku chtěl vyhnout. Bylo tedy nutné vyjmout z přepínače kuličku, čímž přestal klást odpor, funkci robustního vedení směru však neztrail.

Instalace serva a přestavníku zabere pouze pár minut. Servo je přichyceno malými metrickými šroubky M2,5 přímo do výtisku. Přepínač drží standardní šroubky M3. Miniaturizace celého mechanismu si vyžádala i změnu v přenosu síly ze serva na přepínač. To zajistila probroušená originální páka, kterou dodává výrobce serva a tento, na první pohled, podivuhodný výtisk:

Oranžovou verzi jsem tisknul pouze pro potřeby článku, abych mohl zachytit celý proces tvorby. Plně osazené přestavníky určené k finální instalaci do kolejiště budou z šedého plastu.

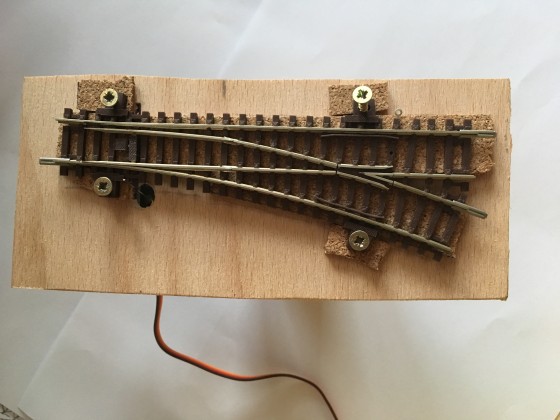

Po teorii a vyvíjení přišel na řadu ostrý test. Pro ten jsem si vyrobil jednoduchý přípravek s výhybkou Kuehn. Na servu přibyl ještě filtr, kvůli vrčení serva v některých polohách.

Jak je vidět přestavník zabírá půdorysně opravdu minimální prostor, takže nebude problém jich vměstnat několik vedle sebe. K překližce je přilepen mým oblíbeným horkým lepidlem z tavné pistole. Takový spoj je naprosto dostatečný. Tenká struna, která spojuje přepínač a samotnou výměnu funguje navíc jako pružinka. V krajních polohách přidržuje jazyk na svém místě, což podporuje přenos napětí z koleje, na kterou doléhá.

Test proběhl vcelku úspešě. Tenká struna dostatečně vypruží rozdíl mezi posuvem výměny a přepínače. Chod byl dostatečně plynulý. Servo “vrčí” pouze při hodně pomalém posunu, což se dá tolerovat, ve chvíli kdy bude na kolejišti stát alespoň jedna Barča nebo Brejlovec se zvukem, žádné servo rozhodně nebude slyšet. Řízení bude obstarávat programovatelný čip Picaxe.

Pro tuto chvíli jsem s výsedkem spokojen, nezbývá tedy než tisknout a tisknout. Do budoucna bych chtěl možnosti 3D tisku na kolejišti ještě více rozšířit. V hlavě již mám vymyšlenou stavebnici mostu točny, která by se dala také kompletně vytisknout. Dále řada doplňlků, např. atrapy vahadel k výhybkám, trpasličí semafory a podobně. Také se otevírá možnost tisknout stavebnice vozů. Tato myšlenka je zatím v plenkách, ale veřím, že by to šlo.

Kouzlo 3D tiskáren pochopí snad jen ten, kdo vyzkoušel. Stačí mít základní znalost kreslení v CADech a za vytisknout si co chci, kdy chci a hlavně za zlomek ceny, co by mi vytiskla “renomovaná firma”.

Také mě myšlenka tisknutých stavebnic nenechá spát. Kdybyste měl zájem spolupracovat, napište mi na fuskamodely@seznam.cz a můžem něco stvořit spolu 🙂

Ahoj, super práce ,soubor v STL asi není k mání?3D tisk Prusa mam jen se mi to mechce kreslit.

Podle mě má 3D tisk v modelařině velkou budoucnost. Technologie se velmi rychle vyvíjí, zlepšuje a zároveň zlevňuje. Mám v plánu více modelářských projektů, ne jen ty technické “pod panel”.Nechte se zatím překvapit, ale spolupráci se nebráním.

Pokud budete přestavník ovládat z libovolného digitálního udělátka, dá se nahradit mechanický přepínač “zpětného hlášení” relátkem nebo elektronickým spínačem ovládaným jednotkou. Bohužel, díky pružnosti struny, se nejedná o “kontrolu polohy jazyků”, ale jen o jakési hlášení, že se vevnitř něco pohlo.

Dobrý den, připojuji se ke kolegovi výše, stl soubor by k dispozici asi nebyl. Pokud ano, kde ho stáhnout. Předem děkuji za odpověď.